Wichtige Industrial Design Begriffe erklärt

Industrial Design

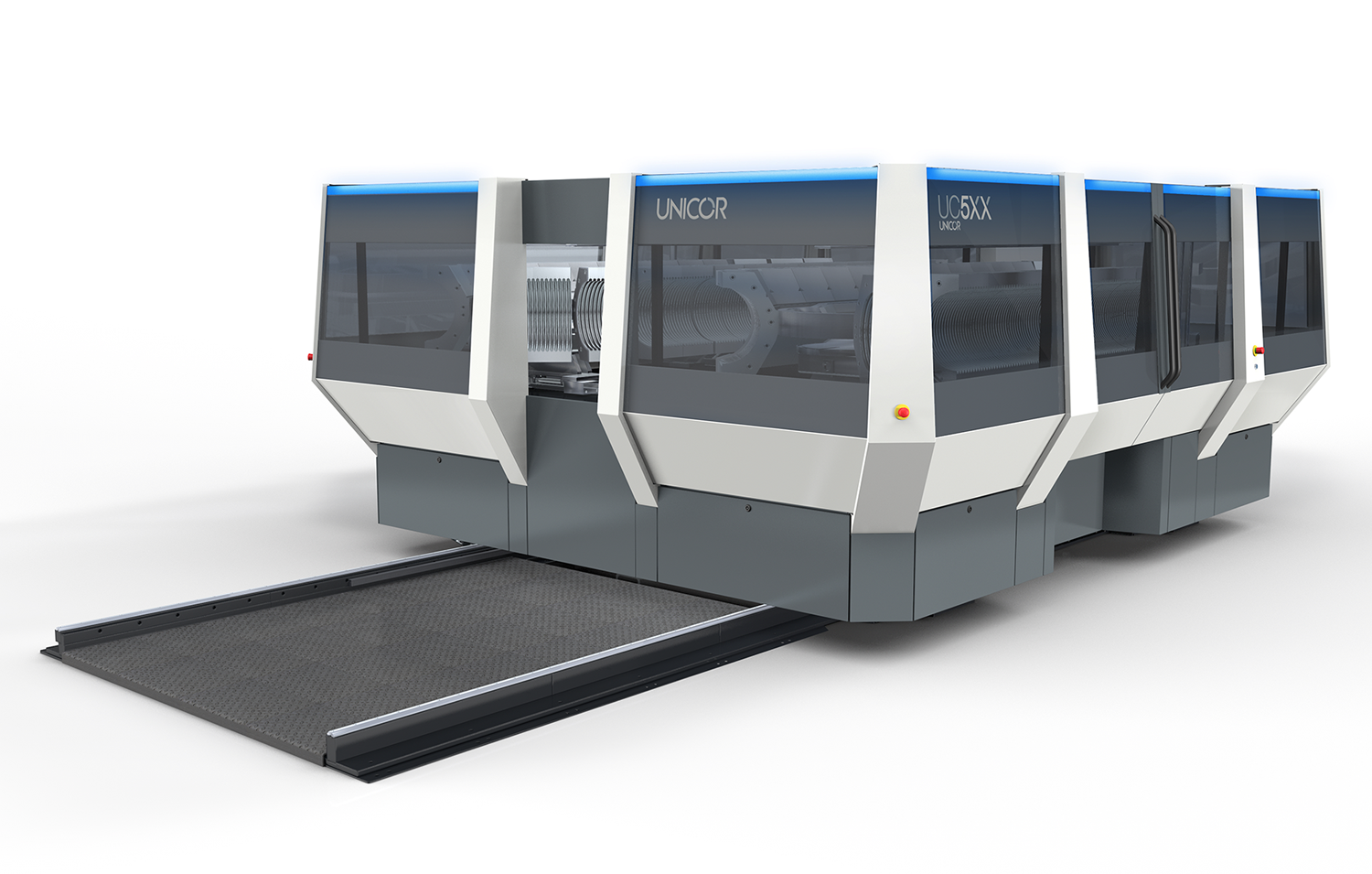

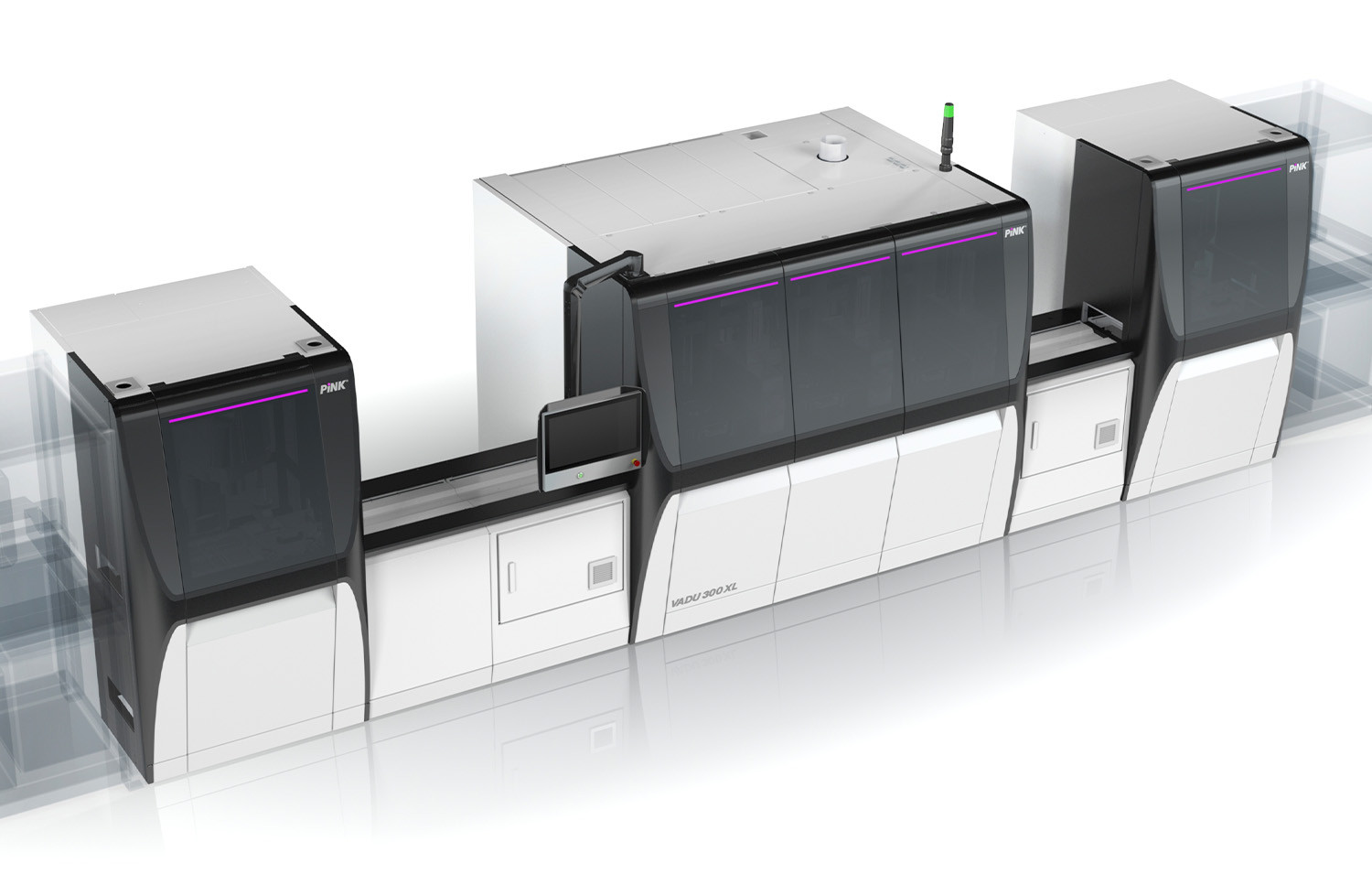

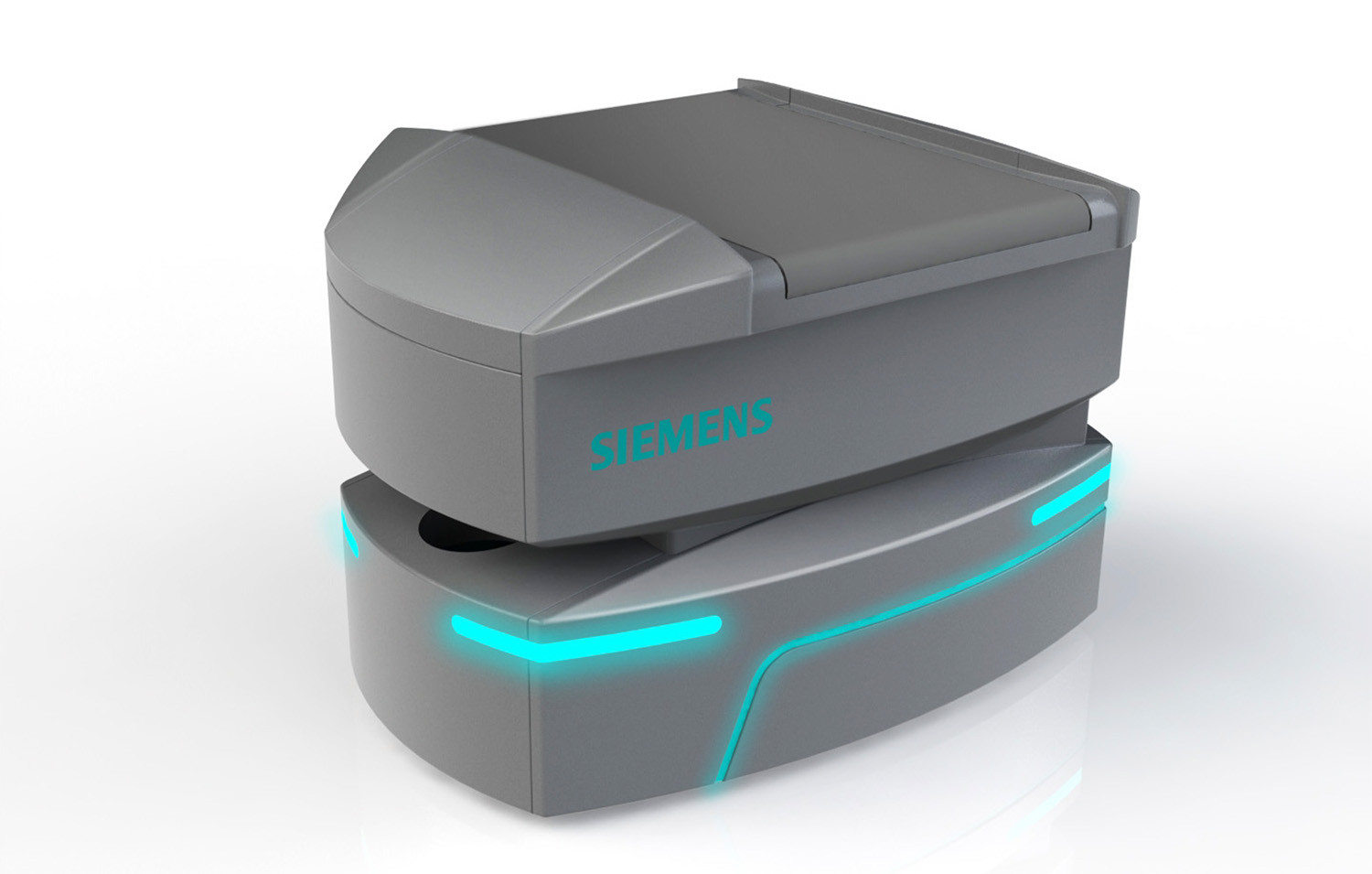

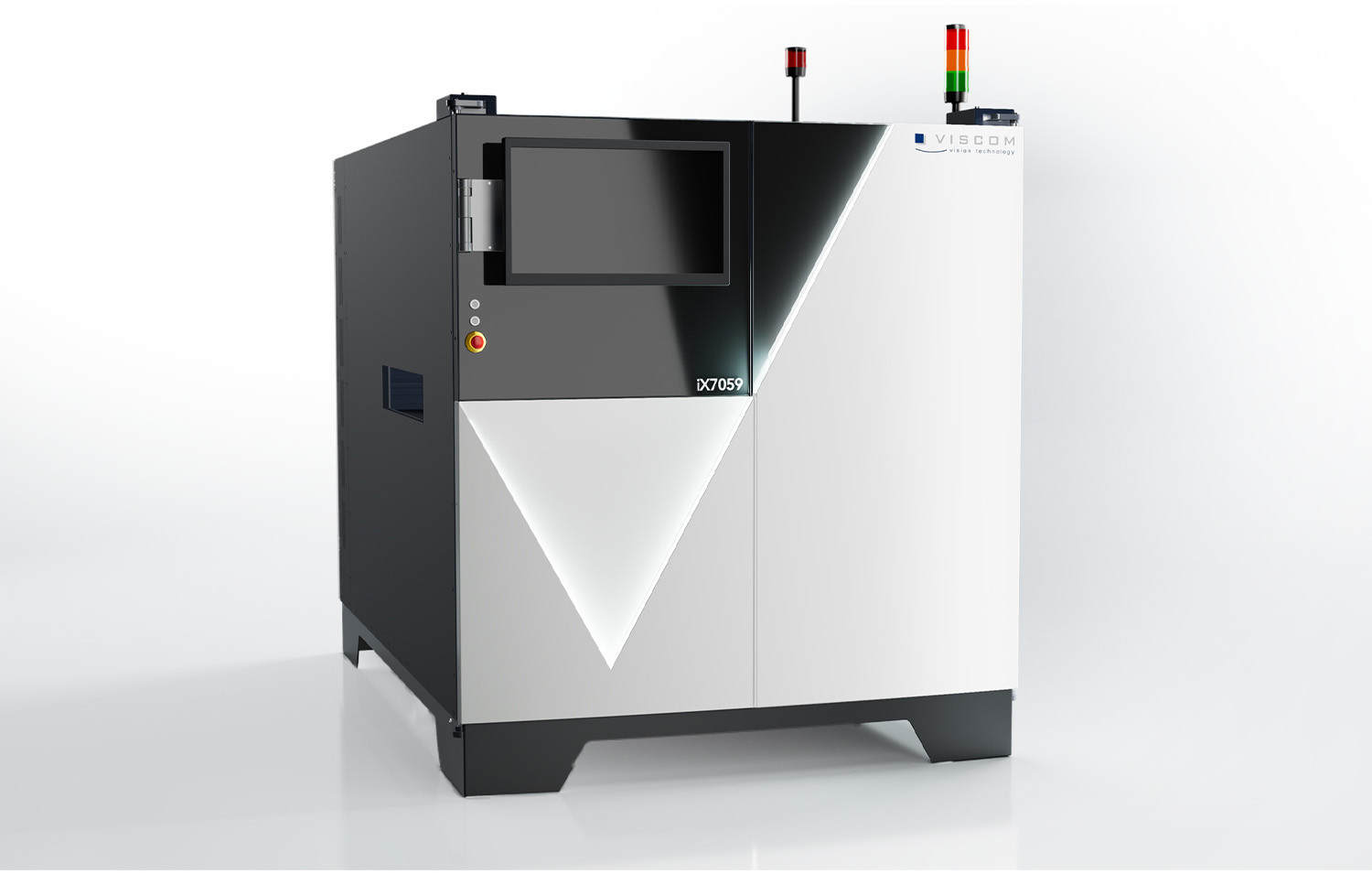

Industrial Design, auch Industriedesign, oder Produkt Design (Alternative Schreibweise: Produktdesign) genannt, bezeichnet die Konzeption und Gestaltung von industriell gefertigten Serien-Produkten im Konsum- oder Investitionsgüter-Bereich. Industrial-Designern und Designerinnen bereichern die Produktentwicklung durch ihr kreatives Denken und ihr technisches Verständnis. Sie lassen Produkte lebendig werden sorgen für eine visuelle, modellhafte oder konstruktive Umsetzung. Kunden profitieren von Ihren Ideen in unterschiedlichen Bereichen, z.B. wenn es um wirtschaftliche Fertigungsverfahren geht.

Ein durchdachtes Industrial Design optimiert neben attraktiver Formgebung vor allem Ergonomie und Nutzerfreundlichkeit. Kunden verstehen die Nutzung eines Produkts schneller und sind dabei zufriedener. Es entsteht ein positives Gefühl und eine emotionale Verbindung zu einem Produkt. Industrial Design ist in der Lage Produkteigenschaften herauszuarbeiten und sie zu verbessern. Oft wird auch die Integration innovativer Funktionen angeregt. Dazu analysieren Industrial Designer die Bedürfnissen und Anforderungen der Nutzerinnen und Nutzer entlang des gesamten Kundenerlebnisses. Es deckt damit wesentliche Touchpoints der sog. Customer Experience ab. Ein durchdachtes Industrial Design unterstützt zudem die Markenidentität und sorgt für Differenzierungsmerkmale, um sich vom Wettbewerb abzuheben. Dadurch können die Markenwahrnehmung und Kundenbindung gesteigert werden und schlussendlich der Erfolg des Produktes.

Industrial User Experience

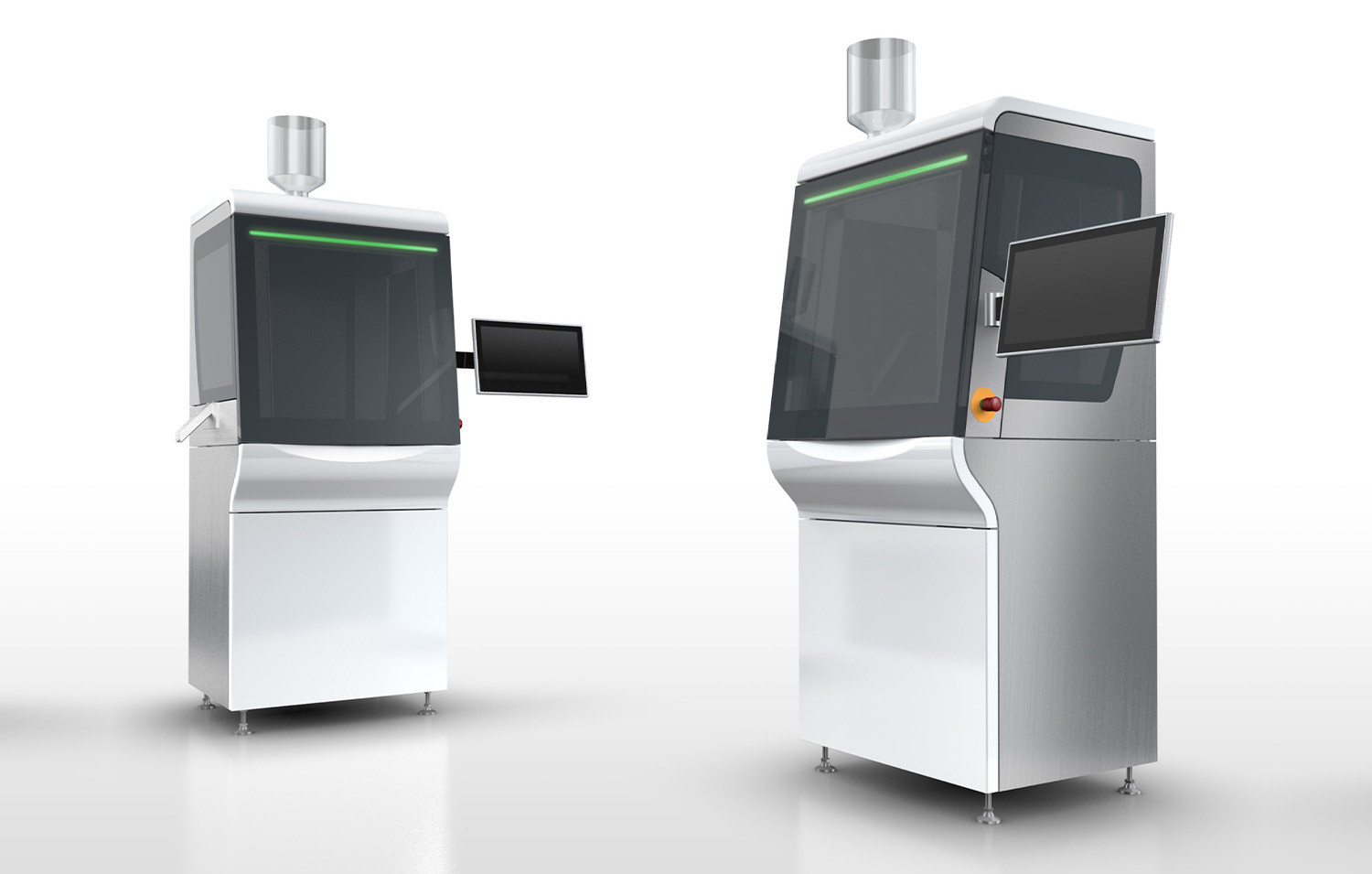

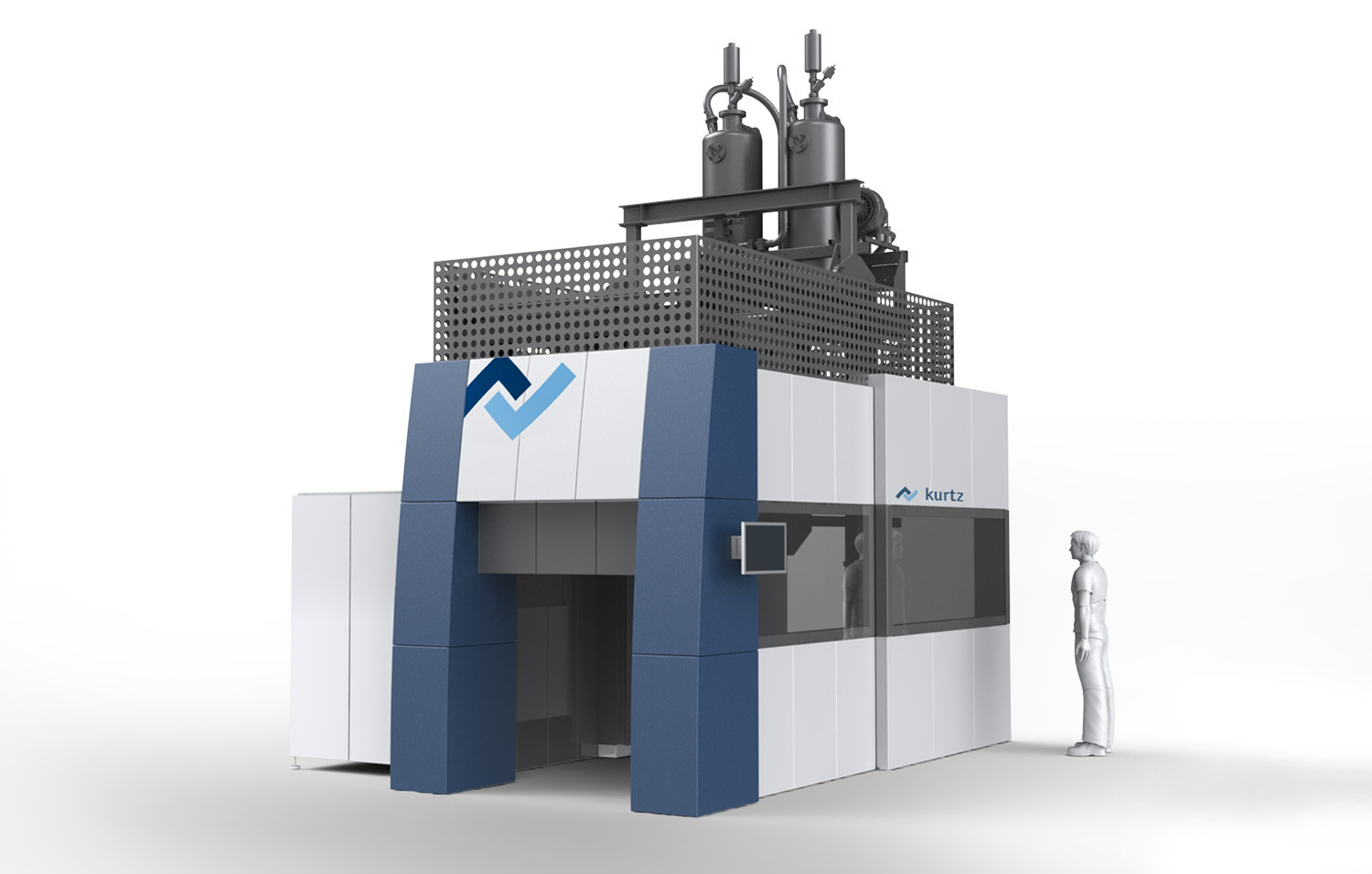

Die Industrial User Experience zielt darauf ab, Nutzer von Maschinen oder technische Hilfsmittel bei ihren Aufgaben effektiv und effizient zu unterstützen. Designerinnen und Designer analysieren dazu die Bedürfnisse, Fähigkeiten und Erwartungen von in industriellen Umgebungen. Sie nutzen die gewonnenen Erkenntnisse für Bedienkonzepte und unterstützen den Produktentwicklungsprozess. Aspekte wie Sicherheit, Zuverlässigkeit und Bedienbarkeit müssen berücksichtigt werden. Eine positive Industrial User Experience kann dazu beitragen, die Produktivität zu steigern und zum Beispiel die Fehlerrate zu reduzieren.

Der Begriff Industrial User Experience wird aktuell vorwiegend im Kontext von User Interfaces oder Ul-Design verwendet. Wir möchten auch die Rolle von Industrial Design und der Interaktion mit der „Hardware“ betonen. Solche Interaktionen sind wichtige Touchpoints für die Nutzerinnen und Nutzer von Produkten und Maschinen. Bedienelemente und zu öffnende Türen und Klappen sollten aufeinander und auf die Arbeit des Benutzers zugeschnitten sein. Erst dann können komplette Arbeitsabläufe und die Bedienergonomie umfassend optimiert werden. Man erreicht ein harmonisches Gesamt-Erleben eines Produkts, alle Aspekte der Benutzererfahrung, einschließlich der Benutzerfreundlichkeit, der Ergonomie, des Designs und der intuitiven Bedienung.

Eine übergreifende gute Overall User Experience wird von Menschen in der Interaktion mit Produkten – bewusst oder unbewusst – wahrgenommen, in jedem Fall auch emotional erlebt. Dieses Erleben kennt keine Grenzen zwischen Hard- und Software. Eine Aufteilung in User Interface Design und Industrial Design hat deshalb wenig Sinn. Wir empfehlen eine ganzheitliche Sicht- und Herangehensweise. Nur so kann man eine umfassende User Experience mit allen Touchpoints am Produkt gewährleisten und einen wichtigen Beitrag zu einer guten User-Journey leisten.

Ergonomie

Die Ergonomie ist eine menschbezogene Gestaltungsdisziplin und Teildisziplin der Arbeitswissenschaften. Sie berücksichtigt die körperlichen und geistigen Gegebenheiten des Menschen und definiert sie anhand von Normen und Regelwerken. Bei der Mensch-Maschine-Aktion dient sie als konzeptioneller Rahmen für Arbeitsabläufe. Die Disziplin hat große Auswirkungen auf die Gesundheit und das Wohlbefinden von Nutzerinnen und Nutzern. Industrial Designer minimieren ergonomische Risiken, verringern die Belastungen bei der Nutzung von Produkten. Denn Sie analysieren und berücksichtigen Auswirkungen auf die Körperhaltung, den Bewegungsapparat und die allgemeine Gesundheit.

Ergonomische Arbeitsumgebungen und Werkzeuge steigern die Effizienz, wenn Aufgaben erfüllt werden. Arbeitsabläufe im Gesamten können optimiert und die Produktivität gesteigert werden. Eine ergonomische Gestaltung optimiert Sicherheitsaspekte und trägt dazu bei, dass Unfälle, Fehlbedienungen oder Verletzungen vermieden werden, indem z.B. ergonomische Griffe eingesetzt und Bedienelemente gut platziert werden.

Kognitive Ergonomie und Usability sind Disziplinen, die sich aus dem Ergonomie Ansatz des Industrial Design heraus entwickelt haben. Sie sind die logische Fortführung des Ergonomie-Gedanken von Produkten auf Software-Ebene und haben ebenso maximale Gebrauchstauglichkeit als Ziel.

Der Produktgestaltungsprozess

Industrial Designer verfolgen einen systematischen Entwicklungsprozess, der eng verknüpft ist mit dem Produkt-Entstehungsprozess im Engineering. Produkte werden iterativ in Absprache mit Kunden entwickelt. Anforderungen der Zielgruppe und des produzierenden Unternehmens fließen in den Prozess mit ein. Als Grundlage für den Erfolg durch Design dient die Unterteilung in Arbeitsschritte und Phasen. Dieses systematische Vorgehen hat eine lange Tradition im Industrial Design.

Der Gestaltungsprozess beginnt mit einem Design-Workshop und mit Nutzerbefragungen. So werden alle Anforderungen erfasst, sowie Ziele, Ausrichtung und Schwerpunkte des Produkts definiert. Auf dieser Basis entstehen Schritt für Schritt Entwürfe, die weiterentwickelt, evaluiert, korrigiert und am Ende optimiert und der Konstruktion und Fertigung übergeben werden.

Alle Überlegungen und Entwürfe basieren dabei auf der strategischen Ausrichtung des Unternehmens. Das Industrial Design unterstützt und entwickelt Marke und Differenzierungsmerkmale. Von Industrial Designern konzipierte und gestaltete Produkte grenzen sich von ähnlichen Produkten mit ähnlichen Technologien und Funktionalitäten durch ein eigenständiges Erscheinungsbild ab, das die Unternehmenswerte des Auftraggebers widerspiegelt. Dies lässt sich nur durch ein systematischen angelegten Design-Prozess gewährleisten, der interdisziplinär ausgerichtet ist. Mitarbeiter und Fachwissen beteiligter Abteilungen werden während des gesamten Design-Prozesses einbezogen, der auf den allgemeinen Produkt-Entwicklungs-Prozess im Unternehmen abgestimmt werden muss.

Nachhaltige Produktentwicklung

Nachhaltiges Industrial Design verbindet ökologische, soziale und wirtschaftliche Aspekte und bringt sie in den Produktentwicklungsprozess ein. Es analysiert Umweltauswirkungen von Produkten über deren gesamten Lebenszyklus hinweg und überführt die Erkenntnisse in konkrete Lösungen. Es geht über die rein funktionale und ästhetische Gestaltung hinaus und legt zusätzlich Wert auf ökologische, soziale und wirtschaftliche Aspekte.

Während der Nutzung als auch bei der Herstellung und Entsorgung von Produkten soll möglichst wenig Energie verbraucht werden. Einflussfaktoren werden minimiert, die zu Abfall und Umweltbelastungen führen. Nachhaltiges Design berücksichtigt die Recyclingfähigkeit von Materialien und fördert die Wiederverwendung von Produkten oder Komponenten. Produkte werden so konzipiert, dass sie eine lange Lebensdauer haben und den Anforderungen des Nutzers über einen längeren Zeitraum gerecht werden. Außerdem wird darauf geachtet, dass bei der Herstellung und Nutzung eines Produkts möglichst wenige Ressourcen verbraucht werden.

Nachhaltiges Industrial Design bietet zahlreiche Vorteile für Unternehmen. Der ökologische Fußabdruck wird sowohl bei den Herstellern als auch bei den Anwendern von Produkten verbessert. Durch eine effiziente Nutzung von Ressourcen können Kosten eingespart werden. Unternehmen, die sich für Nachhaltigkeit engagieren, werden positiver wahrgenommen, können ihr Image „nachhaltig“ verbessern.

Modellbau

Der Bau von Modellen ist im Industrial Design ein wesentlicher Prozess-Schritt. Nur durch räumliches Erleben können Entwürfe nachhaltig geprüft werden. Modelle stellen sicher, dass der geplante Design-Entwurf den Zielen und Anforderungen entspricht. In der Praxis beobachten wir zahlreiche, oft unscharf voneinander abgegrenzte Begriffe, wie die Benennung nach Projektphasen (Vormodell, Endmodell und Präsentationsmodell). Oft dienen auch Medien oder Materialien zur Unterscheidung (Papiermodell oder Schaummodell).

Wir bevorzugen Begriffe, die die Funktion und den Zweck des Modells beschreiben:

Ein Proportionsmodell z.B. gibt Auskunft über die geplante Form, über die Größe und über die Proportionen des späteren Produkts (Synonyme: Roh-Modell, Vormodell und Volumenmodell). Ein Funktionsmodell (Synonyme: Funktionsmuster, Wirkmodell oder technisches Modell) gibt vor allem Auskunft über die später zu erwartende Bedienung und die technische Funktion des Produkts. Ergonomie-Modelle dienen der Überprüfung der Gebrauchstauglichkeit. Hierfür werden Form, Größe, Proportion und Bedienung modellhaft umgesetzt und überprüft.

Ein Mock-up (Synonyme: Präsentationsmodell, Design-Modell und Anschauungsmodell)

ist ein Modell, das meist im Maßstab 1:1 erstellt wird. Es macht Produkte visuell und haptisch erfahrbar ohne bereits Zweck- oder Bedienfunktionen zu integrieren. Deshalb wird es meist zu Präsentationszwecken angefertigt. Man kann auch sagen, es dient der gewünschten 3-dimensionalen Erfahrung ohne Erfüllung aller Funktionen.

Prototypen sind 3D-Design Design-Modelle auf ein verifizierbares Niveau. Funktionen und Fertigungsverfahren werden berücksichtigt, Gebrauchsfähigkeit und Ergonomie können bereits getestet werden. Prototypen sind von dem endgültigen Design-Produkt häufig nicht mehr zu unterscheiden und können deshalb für Markterhebungen und Präsentation verwendet werden.

Rapid Manufacturing

Dank diesem Verfahren können maßgeschneiderte oder individuelle Produkte schnell und effizient gefertigt werden. Additive oder subtraktive Methoden wie 3D-Druck, CNC-Bearbeitung oder Spritzguss machen das Verfahren möglich. Denn sie erlauben eine Fertigung ohne den Einsatz von Werkzeugen. CAD Konstruktionsdaten sind die Basis für Produkte aus unterschiedlichsten Werkstoffen, wie Kunststoff, Metall, Verbundstoffen, Keramik oder organischen Werkstoffen. Rapid Manufacturing ermöglicht die Produktion von hochgradig personalisierten Produkten, die den spezifischen Anforderungen einzelner Kunden oder Marktnischen entsprechen. Es macht auch geringe Losgrößen (Stückzahlen) rentabel, verkürzt Produktionszeiten, erleichtert Produktanpassungen, verringert Lagerbestände und reduziert den Materialverbrauch.

Rapid Prototyping

Der Begriff des Rapid Prototypings sammelt verschiedene Verfahren für die Fertigung von Prototypen oder verkaufsfähigen Produkten. Zu den materialspezifischen Verfahren gehören u.a. Stereolithografie (SL oder SLA), Fused Deposition Modeling (FDM) oder selektives Lasersintern (SLS). Hierbei werden 3D-Daten meist parametrischen CAD-Programmen, wie SolidWorks, Pro Engineer oder Inventor verarbeitet. Das Verfahren beschleunigt die Produktentwicklung, indem es erfass- oder nutzbaren Modelle herstellt (siehe auch Design Prototyp). Damit wird die Kommunikation zwischen Stakeholdern und Teams verbessert, Entwicklungszeiten reduziert und die Markteinführung beschleunigt. Das Resultat ist oft eine höhere Produktqualität.